Prozessanlagen

Fabrikationsanlage, Ansatzbehälter, Temperierstation, Mischanlage oder Heißwasserbereiter.

Diese Anlagen konzipieren wir nach Ihren Anforderungen.

- ATEX-Ausführung für Zone 2

- EG-GMP Leitfaden

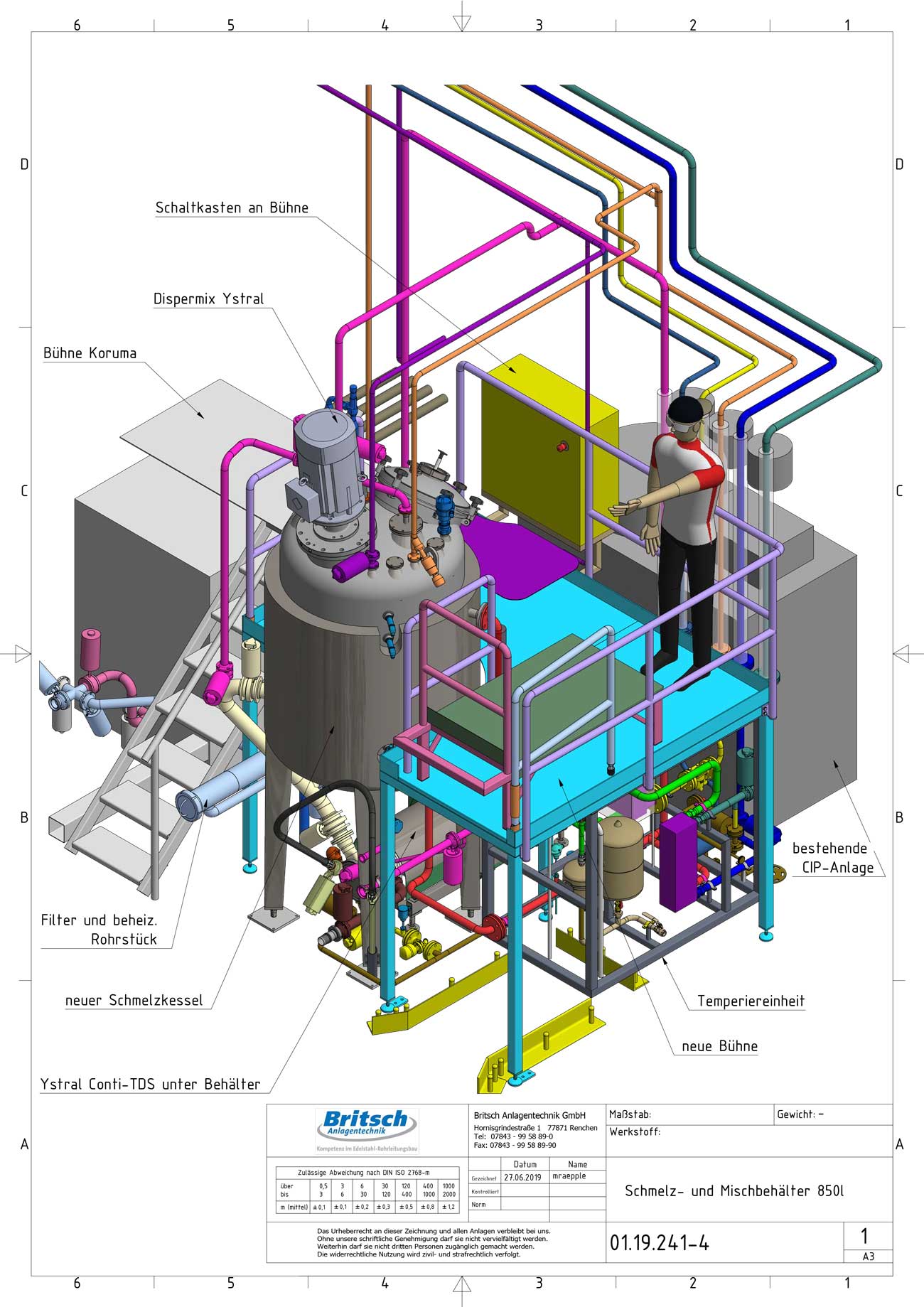

| Bruttovolumen: Nutzvolumen: min. Nutzvolumen: Druckfestigkeit Arbeitsbehälter: Druckfestigkeit Doppelmantel: Temperatur SIP: | ca. 1000 Liter 850 Liter 200 Liter -1…+2,5 bar 0…+6 bar max. 120°C |

| isolierter Doppelmantel mit voll verschweißtem Edelstahlmantel

| |

- Für die Prozessoptimierung wird der vorhandene Schmelzbehälter mit dampfbeheiztem Doppelmantel und Ankerrührwerk durch einen neuen Vorphasenbehälter ersetzt.

- Vorhergehende Probeansätze im Technikum überzeugen von der Technik und deren Leistungsfähigkeit.

- Die Homogenisierung und das Zerschneiden von Butterblöcken wird durch den Dispermix mit Fettfräse realisiert.

- Der Inline-Mischer saugt pulverförmige Stoffe sowie Pellets und Wachsplitter in die Vorphase ein und homogenisiert in dem gleichen Durchlauf. Durch den Pumpeffekt wird der nachfolgende Produkttransfer realisiert.

- Die prozessrelevante Produkttemperaturkurve wird produktschonend durch einen Wasserkreis mit Heiz- und Kühlfunktion genau angefahren und gehalten. Kein Festbacken und verbrennen an der Behälterwandung.

Der Aufbau wird durch den Kunden bei dem gemeinsamen FAT abgenommen bevor die Anlage demontiert, verpackt und exportiert wird.

Als Produktionserleichterung wird eine eigene Palette angefertigt mit der die Handzugaben auf die Bühne gehoben werden. Aus Sicherheitsgründen ist das „Ende“ der Palette mit einem Geländer ausgestattet.

Die einfache Positionierung wird durch Führungsschienen auf dem Boden und einen Abstandshalter sichergestellt.

Die Einbringung, das Aufstellen des Behälters und der Bühne, der Medienanschluss gehören ebenfalls zu unserem Umfang wie die gemeinsame Inbetriebnahme.

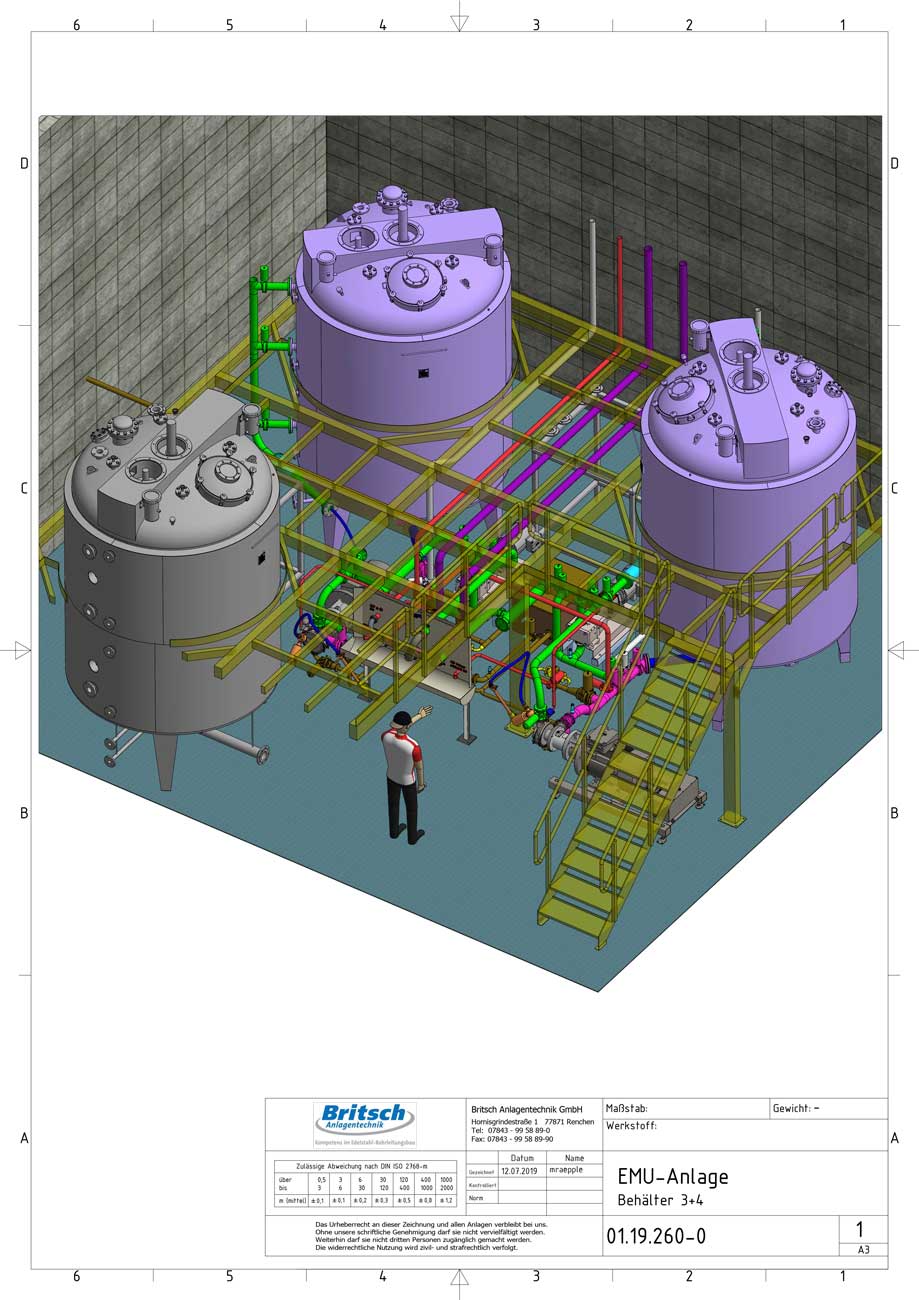

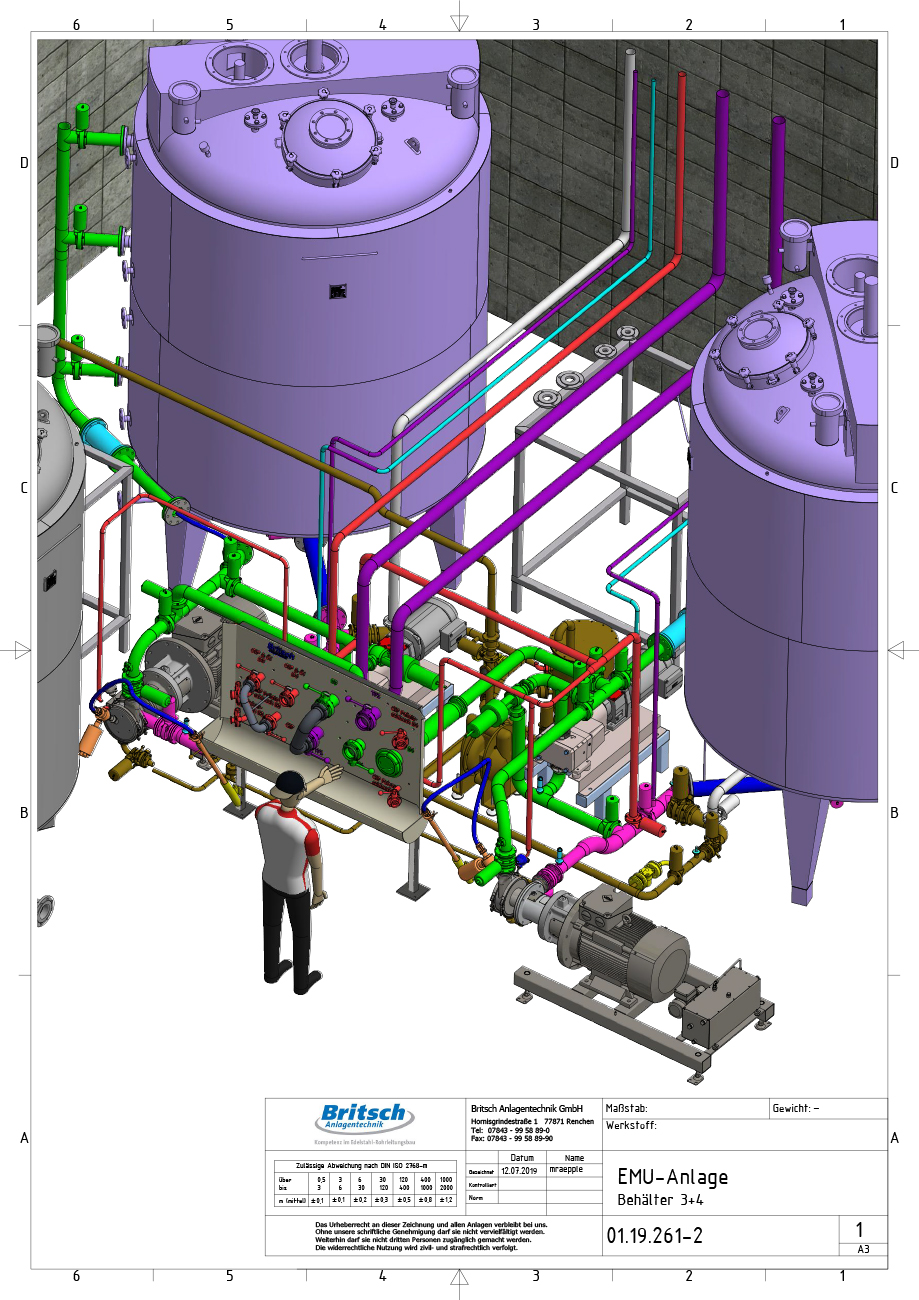

Die Prozessanlage hat den hygienischen Anforderungen die für den Prozess notwendig sind nicht entsprochen.

Kundenanforderung:

- Wiederverwendung der Pumpen und Behälter

- Integration von zwei Inline-Homogenisatoren

- Einsatz einer Koppelplatte und ersetzen des Ventilknotens

- Einhaltung des EG-GMP-Leitfaden

- Reinigbarkeit des Systems (vorher nicht gegeben)

- Werkstoff: 316L

- Planung in 3D

Die Planung umfasst:

- Die Optimierung im R+I-Schema.

- Konstruktion der Anlage

Umsetzung:

- Fertigung in der Werkstatt

- Koppelplatte

- Pumpengestelle

- Abwasserbehälter

Aufbau der Anlage vor Ort

Kontakt

Britsch Anlagentechnik GmbH

Hornisgrindestraße 1

77871 Renchen

Germany

+49 (0) 7843 / 995 889 -0

+49 (0) 7843 / 995 889 -0 +49 (0) 7843 / 995 889 -90

+49 (0) 7843 / 995 889 -90